.png)

Pengertian dan Metodologi Reliability Centered Maintenance

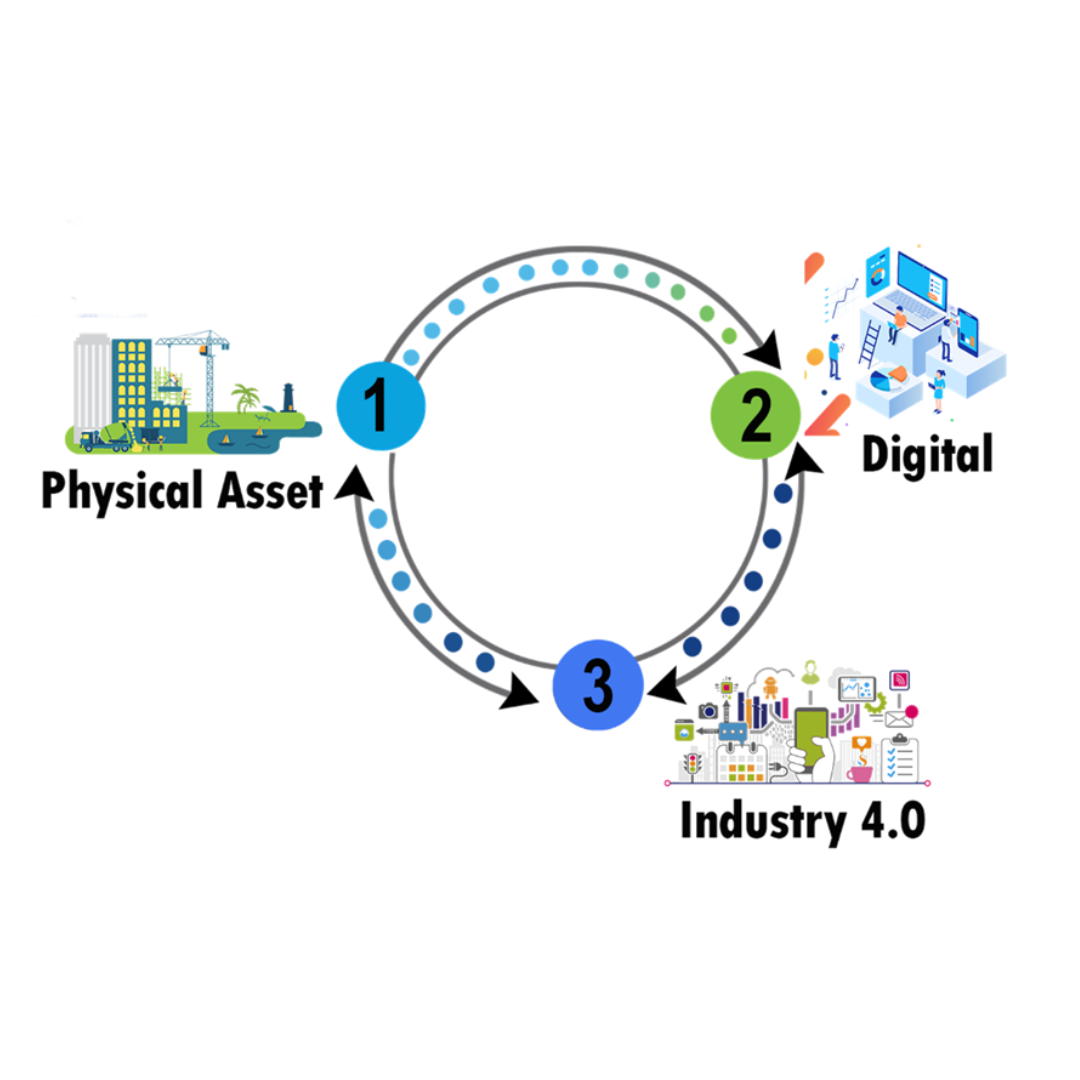

Sebelum dikenalnya maintenance, dunia industri masih memiliki konsep “fix it when it broke”. Konsep tersebut tidaklah efficient, sehingga dikembangkanlah cara dengan merawat peralatan sebelum terjadinya kerusakan pada alat. Perawatan inilah yang terus dikembangkan dalam dunia industri sehingga terbentuklah konsep RCM (Realibility Centered Maintenance), yang pertama kali digunakan oleh industri penerbangan United Airlines di bawah Department of Defense (DOD) pada tahun 1974.

Terdapat 4 hal yang mendefinisikan dan menggambarkan RCM, yaitu :

1. Preserve functions (Mempertahankan fungsi)

2. Identify failure modes that can defeat the functions (Mengidentifikasi mode kegagalan yang bisa menghilangkan fungsi tersebut)

3. Prioritize function need via failure modes (Mengutamakan fungsi yang dianggap penting dengan menggunakan mode kegagalan)

4. Select applicable and effective PM (Preventive Maintenance) tasks for the high priority failure modes (Memilih perlakuan PM yang bisa diaplikasikan dan efektif untuk mode kegagalan yang lebih dikhawatirkan). Dalam melakukan analisa RCM keempat prinsip tersebut tidak bisa dihilangkan. Tujuan dilakukannya analisa RCM adalah perlunya mengembangkan perlakuan strategi PM yang dapat menjaga system availability dan safety dengan cost yang efektif.

-

Metodologi RCM

Terdapat 7 langkah analisa RCM, yaitu:

1. System selection and information collection

2. System boundary definition

3. System description and functional block diagram

4. System functions and functional failures – Preserve Functions

5. Failure Mode and Effects Analysis (FMEA) – Identify failure modes that can defeat the functions

6. Logic (decision) tree analysis (LTA) – Prioritize function need via the failure modes

7. Task selection – Select only applicable and effective PM tasks

1. System selection and information collection

Pada tahap ini akan dilakukan :

a. Penentuan tingkatan (component, system, plant) yang harus dilakukan analisa RCM

b. Menentukan apakah seluruh plant/facility perlu dilakukan analisa RCM. Dalam menjawab hal ini perlu dilakukan pengumpulan informasi yang diperlukan dalam analisa RCM. Salah satunya adalah penentuan fungsi. Fungsi dibagi lagi menjadi dua komponen, yaitu:

a. Primary Function

Fungsi utama dari sistem atau peralatan yang biasanya dikaitkan dengan parameter – parameter proses.

b. Secondary Function

Fungsi tambahan yang memiliki sifat seperti safety, control, containment, comfort, proteksi, kepatuhan terhadap regulasi lingkungan, dan lainnya.

2. System boundary definition

Penentuan batas setiap sistem diperlukan dalam mengidentifikasi komponen - komponen apa saja yang dilakukan analisa secara akurat. Selain itu penetapan batas ini juga akan menentukan apa yang masuk (IN interface) ke sistem dan apa yang keluar (OUT interface) dari system (power, signals, flow, heat, dan lainnya).

3. System description and functional block diagram

Pada tahapan ini akan melakukan :

a. System description

Mendeskripsikan sistem dari informasi yang ada ke dalam sebuah dokumen supaya memahami prinsip dari sistem tersebut.

b. Functional block diagram

Membuat fungsi – fungsi dari sistem dan juga subsistem yang ada dalam suatu dokumen.

c. IN/OUT interface

Menuliskan IN/OUT interface apa saja yang ada dalam sistem tersebut.

d. System work breakdown structure

Mendeskripsikan kumpulan peralatan dari sistem tersebut.

e. Equipment history

Melakukan pendataan dari kegagalan peralatan yang menyebabkan kegagalan pada fungsi sistem.

4. System Functions and Functional Failures

Prinsip utama RCM merupakan “to preserve system functions” (menjaga fungsi sistem). Perlunya membuat fungsi – fungsi dan kegagalan fungsi dari sistem tersebut. Tabel di bawah merupakan contoh dari pembuatan system function

|

System Function |

System Functional Failure |

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Failure Mode and Effects Analysis (FMEA)

Melakukan pemetaan dari mode kegagalan sampai strategi perlakuan PM dalam mengatasi mode kegagalan tersebut. Tidak semua peralatan dapat dilakukan analisa FMEA, seperti microchip, manual valve yang sedang dipaksa membuka menggunakan chain.

6. Logic (Decision) Tree Analysis (LTA)

Langkah selanjutnya merupakan penentuan prioritas strategi PM dengan urutan pertimbangan sebagai berikut:

1. Safety

Bila kegagalan fungsi akan menyebabkan kematian dari beberapa pekerja.

2. Outage

Bila kegagalan fungsi akan menyebabkan plant tidak bisa beroperasi.

3.Economics

Bila kegagalan fungsi hanya akan menyebabkan kerugian dari biaya penggantian peralatan.

7. Task Selection

Pemilihan PM Tasks yang dapat diaplikasikan dan juga efektif dengan mempertimbangkan cost yang dikeluarkan.

Author: Batara V.S. Sinaga

.png)